Sikafloor®-263 SL

Revestimiento epóxico de dos componentes para pisos lisos y antideslizantes

0.0 (0)

Sikafloor®-263 SL es un sistema multipropósito, autonivelante (SL=Self-Leveling), de dos componentes basado en resina epóxica, de terminación lisa y brillante. “Contenido de epoxi sólido total según método de ensayo Deutsche Bauchemie e.V. - Asociación Alemana para químicos de construcción”

- Permite la adhesión de filler

- Buena resistencia química y mecánica

- Fácil aplicación

- Impermeable a líquidos

- Acabado brillante

- Superficie antideslizante posible

uso

- Sistema liso y antideslizante para pisos de hormigón, con exigencias de uso normal a medio pesado, por ejemplo recintos de almacenamiento y ensamble, talleres de mantenimiento, garajes, rampas de carga, etc.

- Se recomienda el sistema antideslizante para estacionamientos subterráneos, mantenimiento de hangares y para zonas de proceso húmedos, como por ejemplo industrias de bebidas y alimentos.

ventajas

- Permite la adhesión de filler

- Buena resistencia química y mecánica

- Fácil aplicación

- Impermeable a líquidos

- Acabado brillante

- Superficie antideslizante posible

Packaging

| Parte A | 19,75 kg |

| Parte B | 5,25 kg |

| Parte A+B | 25 kg juego listo para mezclar |

color

| Parte A - Resina: | Líquido coloreado |

| Parte B - Endurecedor: | Líquido transparente |

Colores simil a RAL: 1001, 6019, 7040, 7047. Otros colores a solicitud. Los colores son aporximados. Se sugiere una prueba en terreno antes de aplicar.

Bajo directa acción de la luz solar puede presentar decoloración o variación de color; esto no influye en la función y características del revestimiento.

Detalle de producto

INFORMACION AMBIENTAL

Requisito de LEED

Sikafloor®-263 SL de acuerdo con los requerimientos de LEED EQ crédito 4.2: Materiales de baja emisión: pinturas y recubrimientos SCAQMD método 304-91 contenido VOC < 100 g/l

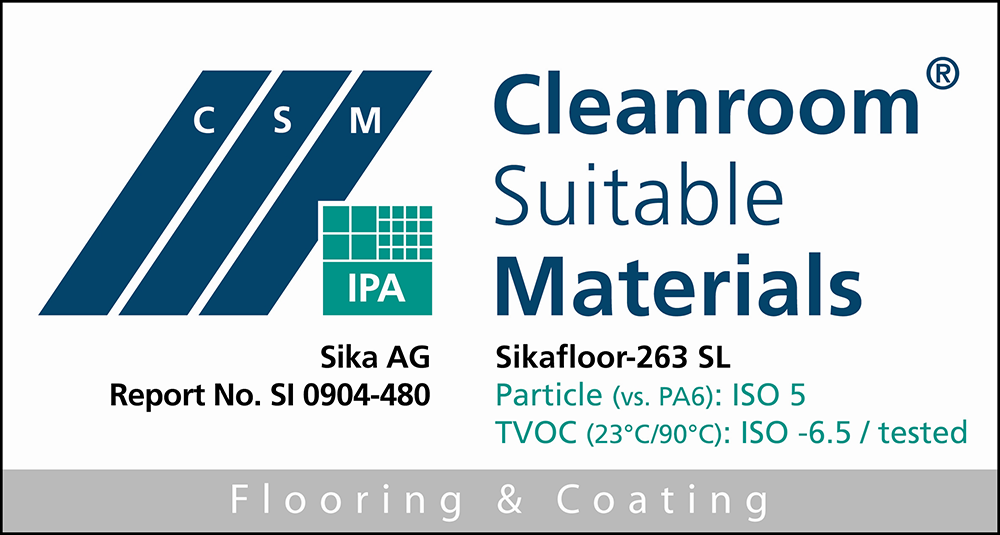

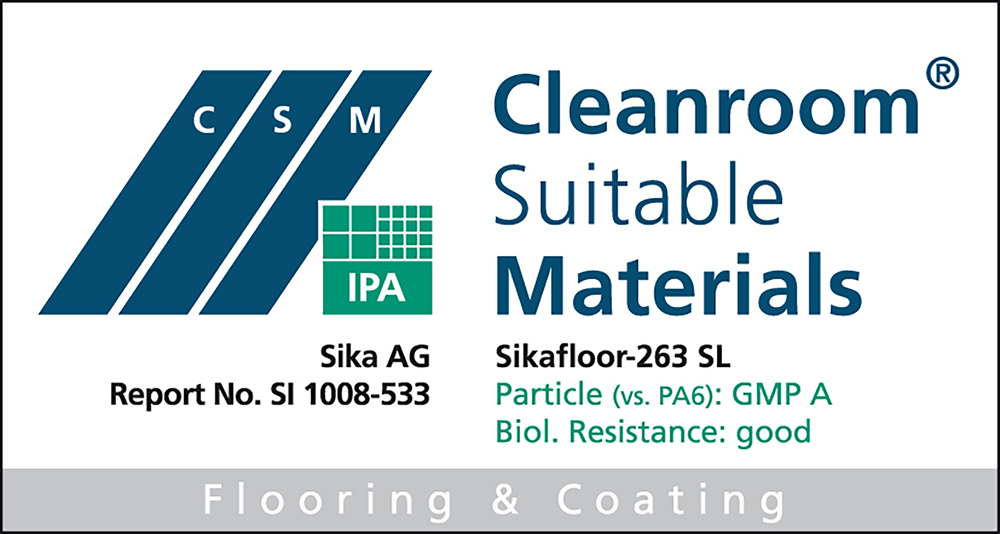

CERTIFICADOS / NORMAS

- Particle emission certificate Sikafloor®-263 SL CSM Statement of Qualification – ISO 14644-1, class 5– Report No. SI 0904-480 and GMP class A, Report No. SI 1008-533.

- Outgassing emission certificate Sikafloor®-263 SL CSM Statement of Qualification – ISO 14644-8, class 6,5 - Report No. SI 0904-480.

- Good biological Resistance in accordance with ISO 846, CSM Report No. 1008-533

- Fire classification in accordance with EN 13501-1, Report-No. 2007-B-0181/14, MPA Dresden, Germany, February 2007.

- Synthetic resin screed material according to EN 13813:2002,, Declaration of Performance 02 08 01 02 05 00000002 1008, certified by notified factory production control certification body 0921, certificate of conformity of the factory production control 2017, and provided with the CE marking.

- Coating for surface protection of concrete according to EN 1504-2:2004, Declaration of Performance 02 08 01 02 05 00000002 1008, certified by notified factory production control certification body 0921, certificate of conformity of the factory production control 2017, and provided with the CE marking.

- ISEGA Certificate of Conformity 41583 U16

- Sikafloor® 263 SL cumple con los requerimientos LEED EQ Credit 4.2: Low-Emitting Materials: Paints & Coatings. Contenido de VOC < 100 (SCAQMD Method 304-91).

|

|

|

Base Química

Epóxica

Conservación

12 meses

Condiciones de Almacenamiento

12 meses en su envase original bien cerrado en lugar fresco y bajo techo, a temperaturas entre 5°C y 30°C.

Densidad

| Parte A | ~ 1.50 kg/l |

| Parte B | ~ 1.00 kg/l |

| Resina mezclada | ~ 1.44 kg/l |

| Resina con filler | ~ 1,84 kg/l |

Densidades medidas a +23 °C.

Contenido de sólidos por peso

~100 %

Contenido de sólidos por volúmen

~100 %

Dureza Shore D

| ~76 (7 días / +23 °C) | (DIN 53 505) |

Resistencia a la Abrasión

| 41 mg (CS 10/1000/1000) (8 días / +23°C) | (DIN 53 505) |

Resistencia a Compresión

| Resina con filler: 50 N/mm2 (28 días / +23°C) | (EN196-1) |

Resistencia a Flexión

| Resina con filler: 20 N/mm2 (28 días / +23°C) | (EN 196-1) |

Resistencia de Adhesión en Tracción

| > 1.5 N/mm² | (ISO 4624) |

Resistencia Química

Resistente a diversos compuestos químicos. Para información detallada, favor solicitar la tabla de resistencia química.

Resistencia Térmica

| Exposición* | Calor seco |

| Permanente | +50 °C |

| Corto plazo máx. 7 d | +80 °C |

| Corto plazo máx. 12 h | +100 °C |

Exposición ocasional a corto plazo a calor húmedo hasta + 80°C (limpieza al vapor, etc.)

*Sin exposición química y mecánica simultánea y sólo en combinación con sistemas Sikafloor® con aprox. 3-4 mm de espesor.

Aplicación

Proporción de la Mezcla

Parte A : Parte B = 79 : 21 (en peso)

Temperatura Ambiente

Mínimo: + 10°C / máximo: + 30°C

Humedad Relativa del Aire

Máximo 80 %

Punto de Rocío

Cuidado con la condensación.

Para reducir el riesgo de condensación o porosidad en el piso terminado, la temperatura del substrato y del piso antes de curado deben estar al menos 3°C sobre el punto de rocío.

Temperatura del Soporte

Mínimo: + 10°C / máximo: + 30°CHumedad del Soporte

< 4% en pesoMedida con el método Sika – Tramex o secado al horno.

No debe existir humedad ascendente según ASTM (lámina de polietileno)

Vida de la mezcla

| Temperatura | Tiempo |

| +10 °C | ~ 60 minutos |

| +20 °C | ~ 30 minutos |

| +30 °C | ~ 15 minutos |

Tiempo de Curado

Antes de aplicar Sikafloor ® -263 SL permita:

| Temperatura del substrato | Mínimo | Máximo |

| +10 | 30 horas | 3 días |

| +20 | 24 horas | 2 días |

| +3 | 16 horas | 1 día |

Los tiempos son aproximados y se verán afectados por las condiciones ambientales cambiantes, particularmente temperatura y humedad relativa.

Consumo

~ 0,3-0,5 kg/m² aplicado como revestimiento con rodillo

~ 0,9-1,2 kg/m²/mm aplicada como capa de desgaste autonivelante

Estas cifras son teóricas y no consideran ningún material adicional debido a la porosidad del substrato, las variaciones en el nivel o pérdidas, etc.

Para obtener información detallada, consulte la hoja de datos del sistema Sikafloor® Multidur ES-24 y Sikafloor® Multidur EB-24.

MEZCLADO

Acondicione el material antes de usar a temperaturas entre 18°C - 24 °C.

Antes de mezclar, revuelva la parte A mecánicamente. Cuando se ha añadido toda la parte B a la parte A, mezclar continuamente durante 3 minutos hasta que se haya alcanzado una mezcla uniforme. Cuando se hayan mezclado las partes A y B, añadir la arena de cuarzo y, si es necesario, el Extender T y mezclar durante otros 2 minutos hasta que se haya alcanzado una mezcla uniforme. Para asegurar una mezcla completa verter los materiales en otro recipiente y mezclar de nuevo para lograr una mezcla consistente. Debe evitarse el mezclado excesivo para minimizar el arrastre de aire.

Herramientas para mezclar

Sikafloor®-263 SL debe mezclarse a fondo utilizando un agitador eléctrico de baja velocidad (300 - 400 rpm) u otro equipo adecuado. Para la preparación de morteros utilice un mezclador de acción forzada de tipo rotativo, tipo paleta o canal. No se deben usar mezcladores de caída libre.

APLICACIÓN

Antes de la aplicación, se debe comprobar la humedad del substrato, la humedad relativa del aire y el punto de rocío.

Si la humedad del substrato es superior al 4%, se debe aplicar una capa de Sikafloor® Epocem como barrera temporal de humedad.

Imprimación:

Asegúrese que una capa continua, libre de poros, cubra el substrato. Si es necesario, aplique dos capas de imprimante. Aplique el imprimante con brocha, rodillo o llana de goma. La aplicación preferida es usando una llana de goma y luego pasando rodillo transversalmente.

Nivelación:

Los substratos irregulares deben ser niveladas previamente. Para ello utilice, por ejemplo, el mortero de nivelación Sikafloor® 161( ver ficha Técnica)

Revestimiento liso:

Sikafloor®-263 SL se vierte y se esparce uniformemente con llana o rastrillo dentado. A continuación, con la llana lisa, se alisa la superficie para alcanzar un alto grado estético de terminación. Inmediatamente, pasar un rodillo dentado en 2 direcciones, con el fin de asegurar un espesor uniforme.

Revestimiento antideslizante:

Sikafloor®-263 SL se vierte y se esparce uniformemente con llana o rastrillo dentado. Luego, nivelar y remover todo el aire atrapado con un rodillo dentado y luego de transcurridos aprox. 15 a 30 minutos (a +20ºC) espolvorear arena de cuarzo 0.4-0.7 mm, primero suavemente y luego en exceso.